في 10 شباط/فبراير 2022، نُشرت دراسة في دورية “سليلوز” (Cellulose)، تفيد بتمكن فريق من الباحثين في معهد ماساتشوستس للتكنولوجيا من تصميم مركب جديد، هو عبارة عن خليط من بلورات السليلوز النانوية وبوليمر صناعي. يتمتع هذا المركب بدرجة عالية من الصلابة، ويحتوي على 60- 90% من بلورات السليلوز الطبيعية، ما يجعله أول مركب بلاستيكي صلب يحتوي على هذه النسبة الكبيرة من السليلوز الطبيعي، ويفتح الباب أمام احتمالية صناعة البلاستيك المستدام من بلورات السليلوز النانوية (CNCs).

نحو البلاستيك المستدام

عادةً ما يُنظر إلى جذع الشجرة على أنه أقوى جزء فيها، لكن يوجد في جدران الخلايا النباتية مكون آخر أكثر قوة وانتظاماً، يُطلق عليه اسم السليلوز، وهو مكون أساسي في جدران خلايا النباتات والطحالب، ما يجعل السليلوز هو البوليمر الأكثر وفرة في الطبيعة. وعند فحصه مجهرياً، نجد ألياف بلورات السليلوز النانوية، مرتبة بانتظام. يمكن استخلاص هذه البلورات النانوية من السليلوز الطبيعي عن طريق التحلل الحمضي، حيث يُوضع السليلوز في حمض الكبريتيك بتركيز 50% عند درجة حرارة 40 درجة مئوية لمدة 10 دقائق، وفي النهاية نحصل على بلورات السليلوز النانوية.

على الرغم من صغر حجمها، تُعد بلورات السليلوز -على المقياس النانوي- أكثر صلابة من الكيفلار، وهو واحد من أقوى أنواع البلاستيك المصنوع بطريقة البلمرة. وهذا يشير إلى أنّ صُنع البلورات في مركبات أكبر حجماً، قد يمكننا من صنع مواد بلاستيكية أقوى وأكثر استدامة، بسبب استخدام نسبة كبيرة من السليلوز في تصنيعها، وهو مادة طبيعية المنشأ.

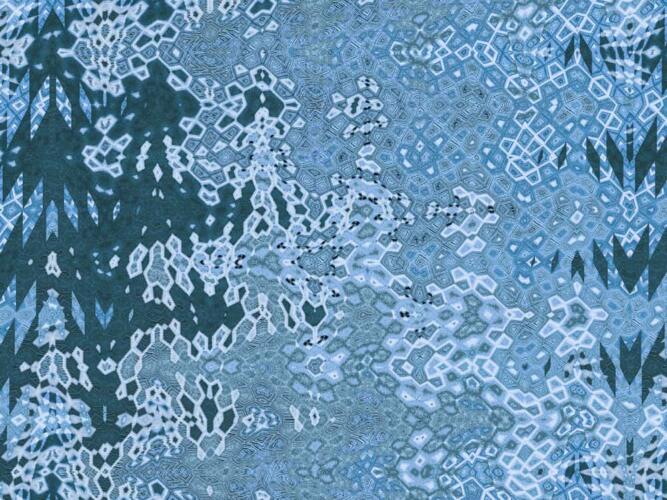

واتضح أنّ هذا المركب القائم على السليلوز أقوى وأشد صلابة من بعض أنواع العظام والألومنيوم. وتتسم البنية المجهرية للمركب بأنها تشبه الصدف، وهو البطانة الخارجية لبعض الرخويات. هذا يفتح الباب أمام استخدام بلاستيك مستدام، مصنع بطريقة صديقة للبيئة، عوض الطرق السابقة القائمة على المشتقات البتروكيماوية.

كيف صمم الباحثون المركب؟

عادةً ما يستخدم البشر السليلوز في صنع الأوراق والمنسوجات بكثرة، ويُعالج جزء منه للصناعات الأخرى مثل: مستحضرات التجميل أو مكثفات الطعام. من ذلك نلاحظ أنه يستخدم على نطاق واسع في الصناعة، وهذا يعود إلى سهولة الحصول عليه، حيث يتم استخراجه من الخشب بكميات تزيد عن 10 مليار طن سنوياً.

بدأ العلماء مؤخراً في استخلاص بلورات السليلوز النانوية من ألياف السليلوز من خلال عملية التحلل الحمضي السابقة الذكر، واستُخدمت في تقوية المواد المصنوعة من البوليمر الصناعي، لكن واجه الباحثون بعض المشكلات، حيث كانت قدرة البلورات على الارتباط مع البوليمر ضعيفة للغاية، كما تزداد فرصة تكتلها، ومن هنا جاءت فكرة فريق البحث في معهد ماساتشوستس للتكنولوجيا (MIT)، حيث استخدموا طريقة الصب التقليدي والطباعة ثلاثية الأبعاد، حيث طبعوا المركب وصبوه على قطع صغيرة من الأغشية الرقيقة في حجم البنس الأميركي لاختبار قوته وصلابته. كما شكلوا المركب في صورة سن، فقد يستخدم يوماً ما في زراعة الأسنان المصنوعة من السليلوز. وبذلك نحصل على منتجات بلاستيكية أقوى وأصلب وأكثر استدامة.

أثناء البحث خلط الباحثون محلولاً من البوليمر الصناعي مع مسحوق من بلورات السليلوز النانوية، بحيث يتشكل هلام (جل). ثم وضعوا الهلام في فوهة طابعة ثلاثية الأبعاد ليتم صبها في قالب. بعد ذلك، استخدموا الأشعة فوق البنفسجية للتخلص من الماء الزائد والتجفيف، ثم استخدموا الموجات فوق الصوتية لتفكيك أي تكتل حاصل في السليلوز داخل الهلام. هذا بدوره ساعد في تقوية الروابط بين بلورات السليلوز النانوية والبوليمر الصناعي. وكانت النتيجة مادة صلبة من بلورات السليلوز النانوية.

تتلخص الفكرة في تفكيك الخشب واستخلاص بلورات السليلوز النانوية، ثم إعادة بنائها على شكل مركبات جديدة، يمكن استخدامها في كثير من نواحي الحياة، والتخلي عن المواد المصنعة بطرق تؤثر على البيئة والإنسان.

تحت المجهر

عندما فحص الباحثون هيكل المركب الجديد تحت المجهر، لاحظوا أنّ بلورات السليلوز اصطفت بطريقة تشبه الطوب المتراص بالإسمنت، كما لاحظوا وجود بعض التعرجات التي تشبه إلى حد كبير تلك الموجودة في أصداف الرخويات. إذا حصل شق ما، ستمنع هذه التعرجات الشق من التمدد، وبالتالي تمنع انقسام الصدف. اختبر الباحثون مدى مقاومة المركب للشقوق التي قد تحصل لأي ظرف، ووجدوا أن نمط ترتيب البلورات هذا يمنع الشقوق من التمدد وكسر المادة.

اقرأ أيضاً: طعام المستقبل: مشروع لتحويل البلاستيك إلى بروتين قابل للهضم

يبحث مؤلفو الدراسة في طريقة لتقليل انكماش المادة الهلامية أثناء مرحلة التجفيف، على الرغم من أنّ هذا الانكماش لا يؤثر على أي مادة صغيرة الحجم (حتى حجم البنس الأميركي)، لكنها تؤثر كثيراً على المركبات الكبيرة التي يصل طولها لمترٍ مثلًا. إذا استطاع الباحثون حل هذا الأمر، فقد تحدث ثورة في عالم البلاستيك، وسيَتمكن البشر من استخدام مواد السليلوز الطبيعية، ما يقلل مخاطر تصنيعه على البيئة، ويحسن حياة الإنسان عموماً.